Industria Láctea

La crema es un concentrado de grasa de la leche, consistiendo esta grasa en glóbulos grasos recubiertos por una membrana. Cómo tal, ésta crema puede tener una variedad de composiciones y es normalmente definida de acuerdo a la cantidad de la grasa ó a su función. El contenido de grasa puede variar desde un 10% (media crema) hasta más del 80% (crema plástica). La crema para la fabricación de manteca contiene normalmente 40 % de grasa.

La FAO y la OMS sugirieron, los siguientes estándares para el mercado de la crema:

| Crema pasteurizada, esterilizada, UHT | 18% grasa |

| Media crema | 10-18% |

| Whipping Cream (Nata montada) | 28% |

| Heavy whipping cream | 35% |

| Doble crema | 45% |

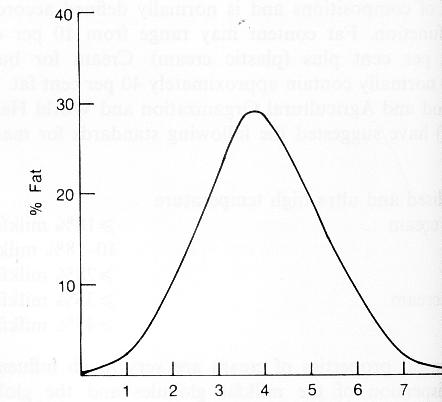

Curva gaussiana de distribución de glóbulos grasos en leche expresada como porcentaje en grasa total / diámetro de partículas en micrones

Curva gaussiana de distribución de glóbulos grasos en leche expresada como porcentaje en grasa total / diámetro de partículas en micrones

Las propiedades físico-químicas de la crema son muy influenciadas por el estado de la dispersión de los glóbulos grasos y las respectivas membranas que lo recubren. Diremos que los glóbulos grasos no son de tamaño uniforme y varían desde 0,5mm hasta unos 10mm de diámetro. La figura 1 muestra una típica curva gaussiana con la distribución de tamaños de los glóbulos grasos en crema de leche de vaca. Debido a que la concentración de glóbulos grasos es alterada, en la crema hay cambios que tienen un marcado efecto en su reología y estado físico. Los cambios de temperatura también causan efectos marcados, principalmente debido a los diferentes componentes lipídicos. Los sólidos no grasos también juegan un rol importante en las propiedades de la crema, lo mismo que los aditivos como sales, proteinas, emulsificadores e hidrocoloides estabilizantes. Las propiedades de la crema son también afectadas por el manejo físico tales como bombeo, aireación y agitación debido a que estos procesos físicos afectan la desintegración y aglomeración de los glóbulos.

Separación y desarrollos en tecnologías de separación

La tecnología de separación en leche es un proceso donde esencialmente una porción de leche descremada es separada de una porción rica en grasa. El proceso es físico, y se basa en las diferencia de densidad entre la grasa de los glóbulos y la fase acuosa donde los glóbulos están dispersos. Si a la leche cruda la dejamos decantar, vemos que la crema se va para arriba formando una especie de sombrero que muestra una fase diferenciada con la de abajo y que es muy rica en grasa. La fuerza gravitacional ascendente (Fu) de un glóbulo graso está dada por la siguiente ecuación:

Fu = 4 p r3g (rs - rf) / 3

r = radio del glóbulo graso.g= aceleración debida a la gravedad

rs=densidad de la leche descremada

rf=densidad del glóbulo graso

La ascensión del glóbulo graso es inhibida por la fuerza de fricción (Ff) la cual es dada por la ley de Stoke:

Ff = 6 p h r v

Dondeh = viscosidad de la leche descremada

v = velocidad del glóbulo graso

Cuando el glóbulo graso sube a una velocidad constante se igualan las fuerzas Fu = Ff luego tenemos que 6 p n r v = 4 p r3 g (rs - rf) / 3 donde la velocidad del glóbulo es v = 2 r2 g (rs - rf) / 9 h

En esta ecuación observamos que la ascensión del glóbulo graso es directamente proporcional al cuadrado de su radio y a la diferencia de densidad entre el glóbulo y la fase acuosa, y es inversamente proporcional a la viscosidad de esta fase acuosa.

Estas propiedades pueden ser manipuladas con los cambios de temperatura, pero el radio del glóbulo permanece fijo.

La tabla 1 muestra la velocidad teórica de los glóbulos grasos de 1,2, y 5 mm, a diferentes temperaturas, con el tiempo que les podría tomar ascender unos 200 mm, que es la altura de una botella de leche de unos 600 ml.

Ésto es de nivel académico, ya que los glóbulos más pequeños tienden a permanecer dispersos a través de las corrientes térmicas y por el movimiento browniano, mientras que los glóbulos más grandes tienden a coalescer lo que lleva a una separación más rápida. La tabla muestra de todos modos ,que la separación por gravedad es bastante ineficiente. Esto llevará a buscar otra forma de separación, que será la separación centrífuga.

Tabla 1 muestra la velocidad de separación de glóbulos grasos de diámetros diferentes para subir 200 mm.-

Separadores centrífugos

El otro factor que puede ser incrementado para aumentar la velocidad de sedimentación es la fuerza actuando sobre los glóbulos. Ésta fuerza puede ser alcanzada a través del uso de la fuerza centrípeta en un recipiente que rote. La velocidad del glóbulo viene dada entonces por la siguiente ecuación:

v = 2 r2 (rs- rf) R w 2/ 9 h

donde R es la distancia radial desde el glóbulo hasta el eje de rotación

y w = velocidad angular (radianes por segundo) ó también puede ser escrita de la siguiente manera:

v = 2 r2 (rs- rf) 4 p2 R N2 / 9 h

en este caso N es la frecuencia rotacional en revoluciones por segundo.

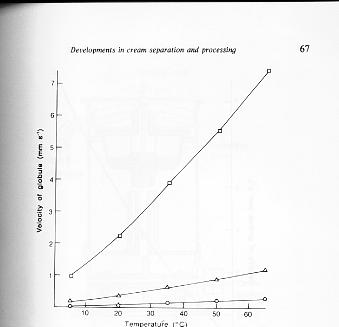

La tabla 2 muestra la velocidad del glóbulo graso a 10 cm desde el eje de rotación en una centrífuga rotando a diferentes velocidades con leche a diferentes temperaturas. Las figuras 2 y 3 de varios parámetros sobre la velocidad. Esto indica que la velocidad de los glóbulos

puede ser incrementada substancialmente por el aumento en la velocidad centrífuga ó temperatura de la leche, pero que el tamaño de los glóbulos grasos es un factor crítico; los pequeños glóbulos grasos siguen teniendo una velocidad limitada incluso a altas velocidades de rotación y altas temperaturas.

Tabla 2 : velocidad de glóbulos grasos de varios diámetros en centrifuga rotando a diferentes velocidades y diferentes temperaturas

Figura 2. dependencia de la velocidad de los glóbulos grasos de diferentes tamaños contra la temperatura en centrifuga a 5000rpm (O glóbulo de 1µ de diámetro, Δ glóbulo de 2 µ, ם glóbulo de 5µ)

Figura 3:dependencia de la velocidad de los glóbulos grasos de diferentes diámetros contra la velocidad de rotación de una centrifuga a 35 ºC.-Los glóbulos grasos están a 10 cm del eje de rotación( O glóbulo de 1µ de diámetro, Δ glóbulo de 2 µ, ם glóbulo de 5µ)

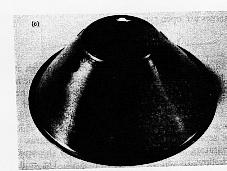

Fig 4-Separador centrifugo

Gustav de Laval desarrolló el primer separador centrífugo para leche, el principio del cual se muestra en la figura 4. La leche entera era alimentada por arriba del bowl hacia un distribuidor en la base, el cual llevaba a la leche rápidamente hasta la velocidad de rotación. Los glóbulos de grasa se movían hacia el eje de rotación para formar una capa de crema, mientras la fase más densa compuesta por la leche descremada fluía hacia la parte más alejada del eje, y era canalizada hacia la salida. La crema era retirada del bowl por desborde y la separación era controlada con el ingreso de la leche cruda.

En modelos posteriores, el contenido de grasa en la crema fue controlado a través de la restricción del flujo de leche descremada a la salida. Permitiendo más caudal de leche descremada a la salida se reducía el flujo de crema, y el contenido graso de la misma se incrementaba.

Tales separadores tienen una capacidad limitada, debido a que los glóbulos grasos tienen una distancia bastante larga que recorrer antes de alcanzar la capa de crema. Si se tienen caudales grandes de leche esos equipos tenían una separación ineficiente, y los glóbulos graso se escapaban junto con la leche descremada.

Esta dificultas fue resuelta con la provisión de un número de zonas de separación llamadas “pila de discos”.Estos discos, de forma cónica y con un ángulo de unos 60°, tenían agujeros donde se canaliza la leche (rising channels). Una pila de discos, uno sobre otro, con espaciadores (caulks) entre ellos, proveían un salto entre dos discos adyacentes. Tales discos mantienen las mismas características que los actuales.

La figura 5a muestra como los glóbulos grasos tienen una limitada distancia para moverse antes de ser direccionados hacia dentro de la superficie del disco mientras la leche descremada fluye hacia fuera en la parte inferior del disco adyacente superior.

La figura 5b muestra el arreglo de una pila de discos con sus flujos más relevantes.

La figura 5c muestra una fotografía de un disco, con sus agujeros canalizadores y sus espaciadores para mantener la distancia entre discos.

Paring Discs (Bombas Centrípetas)

Un nuevo desarrollo vino luego con la provisión de “paring discs” a la salida de los separadores. Este dispositivo convierte la energía rotacional de la leche y la crema saliente en una linear energía cinética y actúa como una bomba centrípeta.

La figura 6 muestra un diagrama con un corte que ilustra la acción de un “paring disc”.

Este dispositivo tiene las siguientes ventajas:

La presión generada pude ser usada para impulsar la crema saliente ó la leche descremada a través de los intercambiadores de calor.

Los dispositivos de restricción de flujo a la salida pueden ser usados para generar una contrapresión la cual controlará el flujo De esta forma se puede asegurar un control bastante ajustado del contenido de crema a la salida.

Los separadores con la alimentación de la leche cruda a presión atmosférica y paring discs a la salida son conocidas como de tipo “semi-abierto”.Aquellos mencionados previamente con descarga directa son de “tipo abierto”.

Separadores herméticos

La entrada de aire en la leche inhibe la separación. Si bien se podría esperar que la baja densidad del aire lo haría migrar rápidamente con los glóbulos grasos, la presencia de agentes tensoactivos le da algo de estabilidad a las burbujas de aire. Esto llevó a otro desarrollo en separación, que fue el separador hermético. El desarrollo fue basado en la provisión de sellos herméticos, los cuales aislaban herméticamente el separador de la atmósfera. En contraste con los separadores abiertos ó semiabiertos, la leche es introducida al separador desde abajo a través de un eje hueco y gradualmente va alcanzando la velocidad rotacional del separador, en contraste con los separadores anteriores en los cuales la leche se aceleraba rápidamente al alcanzar el distribuidor.La separación toma lugar como en los equipos anteriores a través de una pila de discos.

Los flujos de crema y leche descremada toman lugar a través de sellos herméticos bajo una presión moderada. Si se requiere una presión mayor de descarga para alimentar los equipos intercambiadores de calor, entonces las bombas ó paring discs se pueden ser construidos a la salida.

Frecuentemente un paring disc es usado en la salida de la leche descremada sin un sello hermético. Tales separadores son conocidos como semiherméticos. La alimentación de separadores herméticos es importante debido a que se deben alcanzar un flujo correcto y una presión de descarga adecuada.

La efectividad de un separador hermético de que la leche entera esté libre de aire evitando la entrada de aire al separador. La importancia de los sellos herméticos es que el aire no debe mezclarse con la leche como producto de la separación.

DESNATADORAS AUTODESLODANTES

Esta es la forma de nombrar a las separadoras centrífugas más común en ésta industria. Sabemos que la leche contiene partículas sólidas, incluyendo suciedad contaminante y también material celular proveniente de sangre y bacterias. Éste material sólido es más denso que la leche, y se colecta en la parte más alejada del eje, sobre el bowl y si no se evacúa inhibe el flujo de leche descremada y detiene la separación. A raíz de esto es que se desarrolla un mecanismo para remover automáticamente el material sólido sin tener que interrumpir la operación de la máquina. Éstos equipos son llamados “Autodeslodantes” ó “Autolimpiantes”.

El diagrama de una Desnatadora Autodeslodante , se muestra en la figura 7, donde se observa el principio de funcionamiento. Se abren ranuras sobre la parte más alejada del eje del bowl, donde se concentran los sólidos a expulsar, y se mantiene cerradas (las ranuras) por sistema de pistón, que hace que el fondo del bowl sea elevado por una presión hidráulica ejercida por el agua que está en un reservorio en la parte de abajo del separador.

Cuando es requerido el deslodado, una válvula operando hidráulicamente se abre y el reservorio drena el agua, permitiendo al fondo del bowl que caiga, abriéndose de esta manera las ranuras. La presión sobre los sedimentos los fuerza a ser eyectados hacia un bowl externo y como la basura eyectada afuera tiene un movimiento rotacional es tomada por un ciclón para luego ser adecuadamente dispuesta.

La válvula luego se cierra para permitir que el reservorio se llene nuevamente de agua y cerrar las ranuras. La acción es muy rápida, de dos décimas de segundo.Las descargas son programadas para que ocurran a un intervalo regular y predeterminado que depende del volumen del espacio donde se acumula el sedimento en el bowl y las condiciones que tiene la leche. Los mecanismos de arriba no son exclusivos, hay varios métodos similares que han sido desarrollados.

Por ejemplo un sistema que usa menos agua y tiene el pistón corredizo cubriendo solo la mitad del fondo del separador. Esto da lógicamente un tiempo de apertura y cierre menor, lo que permite un mejor control del deslodado. Tal sistema necesita un dispositivo medidor de la cantidad de agua fluyendo por el fondo. Los separadores “no autodeslodantes” son frecuentemente distinguidos como bowls sólidos, debido a que ellos no tienen el fondo flotante.

¿Cuáles son los factores que afectan la separación?

Las secciones previas han descripto los avances que se fueron dando en diseño de separadores para leche, debido a que es el mayor uso para la centrífugas de discos, si bien luego se han aplicado para todos los otros usos. También se han visto algunos principios básicos de la separación.

Sería bueno ver ahora cuales son las diferentes condiciones de proceso que tienen influencia sobre la separación, y como pueden ser visualizadas en una situación práctica.

Normalmente el objeto de la separación es el intento de recobrar toda la grasa desde la leche entera dentro de la fracción separada de crema, y que se vaya lo menos posible con la leche descremada.

La eficiencia del descremado es evaluada por el contenido de grasa en la leche descremada.

Si la leche descremada es usada para luego estandarizarla mezclada con crema, entonces la eficiencia de descremado no es tan vital. Pero si la leche descremada tiene que ser convertida en leche en polvo descremada ó caseína, será entonces importante que el contenido de grasa sea bajo, de esa manera se reunirán los requerimientos de especificaciones y propiedades funcionales solicitadas en esos productos. esto es particularmente importante si el suero de caseína quesero debe ser luego sometido a nanofiltración u otro proceso de filtración por membranas, debido a que la grasa puede tener un efecto inhibitorio sobre el flujo a través de las membranas.

Vimos que las figuras 2 y 3 ilustraban los efectos teóricos del tamaño del glóbulo graso, la temperatura de la leche y la velocidad de rotación de la centrífuga sobre la velocidad del glóbulo graso, pero a los efectos prácticos se deben tener en cuenta otros factores adicionales a los nombrados.

Descripción de factores que afectan la Separación:

- Temperatura

- Velocidad del Bowl

- Configuración de los discos

- Flujo de leche

- Características de la leche cruda

Un incremento en la temperatura de la leche nos lleva a un incremento en la diferencia de densidad entre la leche descremada y la crema, y además reduce la viscosidad de la leche descremada, por lo tanto, en teoría, un incremento en la temperatura nos llevaría a un incremento en la eficiencia de la separación. Pero en la práctica, una alta temperatura puede llevar a la rotura de los glóbulos grasos, y esto puede ser grave para una buena separación.

Hay estudios que demostraron que las pérdidas de grasa láctea, son mucho más altos trabajando a 72° (siempre hablamos de grados centígrados), que a 54,5°, pero que trabajando a 32° se pierde más que en los dos casos anteriores. La historia de la temperatura de la leche tiene una importante relación con la eficiencia de la separación. La práctica que se ha instalado en los países con industrias lácteas más adelantadas, con los tambos enfriando la leche a 5° y guardándola hasta su recolección a esa temperatura lleva a alguna ruptura de las aglomeraciones de glóbulos grasos, además de haber un incremento en el agua ligada en la interfase de la membrana de los glóbulos grasos.

En la práctica parecería que la mayoría de las plantas modernas, están trabajando alrededor de 50°,siendo el óptimo entre 50 y 55°, donde se encontraría la mayor eficiencia del descremado.

La temperatura puede tener un efecto sobre los niveles de ácidos grasos libres. Estudios encontraron muchos mayores niveles en crema separada a 70° que a 35°.Sin embargo, la separación a baja temperatura (menos que 10°), dará pequeños incrementos en niveles de ácidos grasos libres, debido a que las grasas están casi todas en forma sólida.

Parece ser que la formación de ácidos grasos libres se da poco, cuando la crema está toda sólida ó toda líquida, y que la peor de las situaciones se dá entre 10 y 40°,siendo ése rango el más crítico. De todos modos, la formación de grasa libre se da principalmente por factores mecánicos en el tratamiento de la crema, y pueden ser prevenidos evitando la incorporación de aire y teniendo cuidado en el bombeado de la crema.

Si la separación es practicada a temperaturas altas, podemos incorporar la etapa como parte de la etapa de pasteurización (holding time).

Esta aproximación puede reducir los requerimientos del intercambiador de calor debido a que la crema y la leche descremada no necesitarían ser pasteurizadas, si bien significará un tanto más complejo el sistema regenerativo de enfriamiento para conseguir que la crema y la leche descremada tengan la adecuada temperatura final.

La elección dependerá mucho del destino final de los productos. El mayor efecto de la temperatura de separación es la desnaturalización de las proteínas y la migración de los fosfolípidos hacia la leche descremada. Éste último punto es de gran importancia en las propiedades de la crema y lo veremos después. Pero diremos que en el caso del suero los fosfolípidos inhiben el flujo durante los procesos de filtración con membrana.

La separación de crema en leche fría, a menos de 10° es viable.

Los separadores centrífugos para leche fría (a menos de 10ºC) son viables y están siendo usados, ofreciéndose como una alternativa.Éste equipo permite la separación de la leche como se la recibe en la fábrica y si bien hay pérdidas de grasa láctea hacia la leche descremada (que son bastante altas), existen ahorros sustanciales en energía y costos de capital.

En algunas operaciones de fabricación de quesos, el tratamiento térmico de la leche es poco deseable, y la separación en frío ofrece ventajas. Además, los separadores para leche fría producen crema con gran contenido de fosfolípidos, y esto da mejores propiedades a la nata montada. La mayor modificación en una separador de éstas características es un espacio mayor entre los discos (casi el doble de separación que en los modelos convencionales). Esto permite un flujo adecuado de la crema fría, que es más viscosa.

2) Velocidad del BowlLa velocidad de los glóbulos grasos es proporcional al cuadrado de la velocidad de rotación del bowl, por lo tanto si incrementamos ésta se tendrá un mayor efecto en la eficiencia de la separación.

Pero un incremento en la velocidad del bowl, sin embargo, requiere un incremento en el gasto de energía y un diseño más robusto para resistir los mayores esfuerzos en la periferia del mismo. El separador generará también mayor ruido. Por esa razón los valores no son muchos más altos que 4-6000 RPM, debido a que la eficiencia del descremado es bastante buena a éstas velocidades. Los separadores más antiguos operaban a una velocidad de 3000 RPM.

Lo que sí es importante es mantener la velocidad constante durante la operación, por eso algunos equipos están equipados con tacómetros para asegurar una velocidad de rotación consistente. Las desaceleraciones momentáneas que toman lugar durante la operación de deslodado se relativizan en un período de tiempo mínimo. Si no la eficiencia de la separación se afectará.

3) Configuración de los discosEstudios realizados hace unos cincuenta años observaron el efecto del espacio entre los discos en la eficiencia de la separación en la industria láctea. En la teoría, más pequeño es el espacio entre los discos, más grande sería la eficiencia, debido a que los glóbulos grasos tienen menos distancia para recorrer antes de ser “capturados” sobre la superficie del disco.

Sin embargo también deben ser tomados en cuenta los patrones de flujo; es importante que existan condiciones de flujo laminar para la máxima eficiencia de la separación.

Alguna turbulencia resultará en que los glóbulos grasos sean remezclados con la leche descremada, incrementando la posibilidad de su arrastre con la leche descremada. Para cuando tenemos espacios (caulks) relativamente pequeños (menos de 0,2 mm) encontramos que la eficiencia de la separación es independiente del espacio entre discos, porque estos espacios toman un volumen igual de leche en un tiempo dado.

Así la fuerza tangencial moviendo la leche hacia el espacio entre discos es creada por la fricción del disco sobre la leche.

Para un mayor espacio entre discos ,hay más superficie de contacto con la leche dando un mayor flujo hacia fuera que en el caso de los de espacio más pequeño entre discos .Así vemos que dentro de ciertos límites, la eficiencia de separación es independiente de los espacios entre discos.

Éstos límites dependen de los factores de flujo (caudal de leche cruda y viscosidad) y la velocidad de rotación del bowl.

Por ejemplo, un separador para leche fría, necesita mayor espacio entre discos que un separador de leche caliente por la viscosidad mayor de la crema.

El ángulo del disco tiene un efecto sobre la distancia que los glóbulos tienen que recorrer dentro de los espacios interdiscos y también inciden sobre la velocidad de los componentes cuando ellos alcanzan la superficie del plato.El número y forma de los discos determina el volumen de leche que puede ser separado en un tiempo dado.

Ecuaciones que relacionan la configuración del disco y parámetros de flujo han sido estudiadas por Kessler en 1981. Es muy importante que los discos no sean dañados a través de golpes u otros daños físicos producidos por tensiones exageradas ó cuando se los desmantela.

Los espacios entre discos (en inglés “caulks”) son también de suma importancia para asegurar que no ocurra una excesiva turbulencia.

Además el ensamblado de la pila de platos conteniendo la necesaria cantidad de discos genera una gran presión física, por el peso propio. Por eso son usados dispositivos de fijación como O-Rings, de ésa manera nos garantizamos mantener el espacio interdisco.

Con respecto a los canales, el emplazamiento de los mismos en los discos son importantes. Reflejan la proporción (aproximada) entre las fase liviana y la más densa. En el caso de la separación de leche, los canales son desplazados hacia el eje de rotación debido a que el caudal de crema es menor que el de leche descremada. En la práctica, los glóbulos grasos más grandes se separan dentro de una distancia corta después de entrar al espacio entre discos y se ve una línea distintiva de separación sobre los discos si éstos se desarman.. La línea denota una clara zona de separación y ésta idealmente coincide con el emplazamiento de los canales.

Un separador de crema anhidra, producida desde manteca fundida, tiene canalizaciones mucho más alejadas del eje y cercanas a la periferia debido a que hay –en este caso- más crema que fase acuosa.

4) Caudal de leche cruda a la entrada del separadorEl flujo de la leche entrante, por un lado, y el flujo de la crema más la descremada salientes, por el otro, deben ser factores cuidadosamente controlados en orden a alcanzar una buena eficiencia de separación, con un adecuado rendimiento.

Una gran eficiencia de separación se alcanzaría con bajos niveles de flujo entrante, porque la leche tendría más tiempo dentro del separador, y esto permitiría a los glóbulos grasos segregarse. Sin embargo, en este caso entraría aire (si el flujo es bajo) que llenaría los espacios vacíos del bowl, y la eficiencia de separación sería afectada negativamente.

En la práctica, se apunta a que el caudal sea el máximo posible, principalmente por ahorros de tiempo del proceso. Pero siempre cuidando que la eficiencia de separación no sea comprometida. En casos extremos, si el caudal es muy alto, se inundará el equipo y no separará las fases. Cómo decíamos al principio, por balance de masa, el caudal de entrada de leche cruda, tendrá que ser igual a la suma de la crema más la leche descremada.

En un separador totalmente abierto, sin controles de descarga, el contenido de grasa láctea debe ser controlado por el caudal de leche entrante. En los separadores comerciales, sin embargo, los caudales de salida serán controlados por contrapresión y con esto se controlará el contenido de grasa de la crema.

El contenido de grasa de la crema depende de su uso final, éste es un tema vinculado a la “Estandarización”.Los separadores modernos son normalmente provistos con controladores de flujo, tanto en crema con en descremada, y son ajustados a la máxima eficiencia de separación, manteniendo el contenido de grasa deseado en la crema.

Es importante que, una vez que las condiciones de separación hayan sido estabilizadas, se mantenga una contrapresión constante en las líneas. Normalmente los controladores de flujo incorporan ésta función.

5) Estado de la leche cruda entranteEl estado de la leche cruda entrante, tiene una relación muy estrecha con la eficiencia de la separación. Las figuras 2 y 3 mostraron que cualquiera sean las condiciones que prevalecen en la separación, la velocidad de los glóbulos es muy dependiente de su tamaño y una alta proporción de glóbulos muy pequeños llevará a una eficiencia de separación reducida. En la práctica , los glóbulos grasos menores de 1 micrón, representan el límite inferior de la separación centrífuga.

En leche normal, esto sería alrededor de un 0,04% de grasa en leche descremada. En la operación normal se llega hasta 0,06% con crema de 40% de grasa. Vemos que esto representa una buena eficiencia de separación.

Hay varios factores que pueden afectar el tamaño de los glóbulos grasos:

- Raza del animal

- Estadio de lactación

- Historia de la temperatura de la leche

- Manejo de la leche a través de agitación, bombeo, aireación, etc.

Conclusiones sobre separación

Los avances de las últimas décadas en separación centrífuga han apuntado principalmente a incrementar la capacidad de los equipos para instrumentar una oferta adecuada ante los grandes volúmenes y a los procedimientos de CIP (Cleaning In Place), a través de los cuales pueden ser lavados los separadores a intervalos regulares , sin ser desarmados.

Los avances mecánicos se han concentrado sobre la eficiencia energética y la disminución del ruido.

Con respecto al ruido, se han alcanzado disminuciones a través de paredes dobles con agua entre medio. Ésta agua, junto con el agua usada en los mecanismos de autodeslodado , también genera una acción refrigerante.

En los últimos décadas se ha avanzado en la automatización y control de los procesos de separación. La separación es incluída como una parte integral de los procesos de recepción de leche, todos ellos sujetos al control con microprocesadores.

Éste microprocesador controla la operación de válvulas y bombas. La información es generada por instrumentos que miden temperatura, presión, caudal, y niveles en los tanques. Bajo tales controles, la leche puede ser recibida, precalentada, centrifugada para separar la crema, pasteurizada, y enfriada para luego ir al proceso de limpieza CIP.

Esto puede ser llevado adelante usando una variedad de condiciones y un número de modos de operación a través de distintos programas que pueden ser alimentados en el microprocesador. En particular, sobre el separador se aplica la automatización sobre el caudal de entrada de leche, las contrapresiones sobre crema y leche descremada, y la frecuencia de deslodado. También se usa en la Estandarización.

Algunos otros usos en la industria láctea, además de la separación de leche y crema, son:

- Concentración de crema para producir cremas plásticas (60-80% de grasa), desde concentraciones normales de grasa en crema del 40% (aproximadamente).

- Clarificadores para inversión de fases y separación del suero acuoso desde grasa láctea líquida en la fabricación del butter-oil

- Clarificadores para remover simplemente material sólido desde leche ó suero.

- Bactofugadores para disminuir el conteo de bacterias y otros microorganismos por acción centrífuga (éstos equipos tienen mayores rpm)

- Nozzle Bowls, para eyección continua de la fase más densa

- Separadores tipo autodeslodantes, para separar partículas finas de los lodos, por ejemplo en fabricación de lactoalbúmina.

- Separadores para quesos crema, para separar queso crema (que forma la fase más liviana) del suero

Éstos separadores modificados, tienen diferentes diseño de discos y varios sistemas de eyección y alimentación, dependiendo esto de la consistencia y flujos relativos de los materiales.

En la Oferta de éste tipo de equipo, representamos a la Empresa Rusa PLAVA, líder en países de Europa Oriental, y con gran presencia en LATINOAMÉRICA a través de C&D INGENERÍA , y con una relación costo-beneficio muy superior a toda la Oferta europea. A ésto se suma los costos de los repuestos, marginales con respecto a las principales marcas europeas.

HOMOGENEIZACIÓN DE LECHE

La homogeneización es la reducción de tamaño de las partículas de tal forma, que las fases de un líquido, distribuidas homogénea o irregularmente,pasan a estar en un grado de distribución más elevado, estabilizándose así el estado de dispersión. En la Industria láctea se utiliza la homogeneización esencialmente para reducir el tamaño de los glóbulos grasos, consiguiendo que todos los glóbulos tengan un tamaño uniforme de 0,5 a 1 micrón.

El proceso de homogeneización provoca la operación de fenómenos muy deseados:

- El aumento de la superficie total de los glóbulos grasos, que impide, o al menos retrasa notablemente, la formación de nata e incrementa la capacidad de refracción de la luz de la leche.

- La leche adquiere un sabor agradable.

- La leche gana digestibilidad.

- Leche de consumo: se trata de impedir la formación de nata, sobre todo en los envases no retornables, y de mejorar el sabor.

- Crema (para el café) y leche condensada: se trata de impedir la formación de nata y de incrementar la fuerza banqueante de la leche (para añadir al café).

- Leche de quesería: se trata de reducir la riqueza en grasa del lactosuero , de conseguir una distribución homogénea de la grasa en la cuajada. También se reduce la exudación del queso.

- Leches fermentadas: se trata de mejorar la consitencia y el sabor, de conseguir la formación de un gel de acidificación y reducir la salida del suero en el yogur, y en otros productos cuajados.

- Leches aromatizadas: se trata de conseguir una distribución uniforme de la grasa y de las sustancias añadidas.

- Leche entera en polvo: se trata de reducir la salida de la grasa libre.

- Helados de crema: se trata de preparar el producto para que aguante el proceso de congelación.